فولاد ضد زنگ دوبلکس - Superduplex

در متالورژی، فولاد ضد زنگ یک آلیاژ فولادی با حداقل 10.5 درصد کروم با یا بدون سایر عناصر آلیاژی و حداکثر 1.2 درصد کربن بر حسب جرم است.فولادهای ضد زنگ، همچنین به عنوان فولادهای inox یا inox از inoxydable فرانسوی (غیر اکسید شدن) شناخته می شوند.آلیاژهای فولادیکه به دلیل مقاومت در برابر خوردگی بسیار شناخته شده هستند که با افزایش محتوای کروم افزایش می یابد.مقاومت در برابر خوردگی نیز ممکن است با افزودن نیکل و مولیبدن افزایش یابد.مقاومت این آلیاژهای فلزی در برابر اثرات شیمیایی عوامل خورنده بر اساس غیرفعال سازی است.برای اینکه غیرفعال شدن اتفاق بیفتد و پایدار بماند، آلیاژ Fe-Cr باید دارای حداقل مقدار کروم در حدود 10.5 درصد وزنی باشد، که بیش از آن انفعال می تواند رخ دهد و کمتر از آن غیرممکن است.کروم می تواند به عنوان یک عنصر سخت کننده استفاده شود و اغلب با یک عنصر سخت کننده مانند نیکل برای ایجاد خواص مکانیکی برتر استفاده می شود.

فولاد ضد زنگ دوبلکس

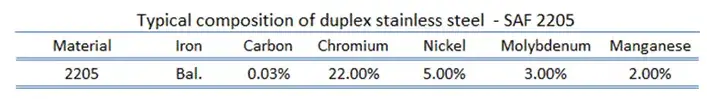

همانطور که از نام آنها مشخص است، فولادهای ضد زنگ دوبلکس ترکیبی از دو نوع آلیاژی اصلی هستند.آنها دارای ریزساختار مخلوطی از آستنیت و فریت هستند، هدف معمولاً تولید مخلوط 50/50 است، اگرچه در آلیاژهای تجاری، این نسبت ممکن است 40/60 باشد.مقاومت در برابر خوردگی آنها مشابه همتایان آستنیتی خود است، اما مقاومت آنها در برابر تنش خوردگی (به ویژه در برابر خوردگی تنش کلریدی)، استحکام کششی و مقاومت تسلیم (تقریباً دو برابر استحکام تسلیم فولادهای زنگ نزن آستنیتی) عموماً نسبت به آستنیتی برتر است. درجات.در فولاد ضد زنگ دوبلکس، کربن در سطوح بسیار پایین (C<0.03٪) نگه داشته می شود.محتوای کروم از 21.00 تا 26.00 درصد، محتوای نیکل بین 3.50 تا 8.00 درصد است و این آلیاژها ممکن است حاوی مولیبدن (تا 4.50 درصد) باشند.چقرمگی و شکلپذیری معمولاً بین درجههای آستنیتی و فریتی قرار میگیرد.گریدهای دوبلکس معمولاً بر اساس مقاومت در برابر خوردگی به سه زیر گروه تقسیم می شوند: دوبلکس ناب، دوبلکس استاندارد و سوپردوپلکس.فولادهای سوپردوپلکس در مقایسه با فولادهای آستنیتی استاندارد، استحکام و مقاومت بیشتری در برابر انواع خوردگی دارند.کاربردهای متداول شامل کاربردهای دریایی، کارخانه های پتروشیمی، کارخانه های نمک زدایی، مبدل های حرارتی و صنعت کاغذ سازی است.امروزه صنعت نفت و گاز بزرگترین مصرف کننده است و به دنبال گریدهای مقاوم در برابر خوردگی است که منجر به توسعه فولادهای سوپردوپلکس شده است.

مقاومت فولاد ضد زنگ در برابر اثرات شیمیایی عوامل خورنده بر اساس غیرفعال سازی است.برای اینکه غیرفعال شدن اتفاق بیفتد و پایدار بماند، آلیاژ Fe-Cr باید دارای حداقل مقدار کروم در حدود 10.5 درصد وزنی باشد، که بیش از آن انفعال می تواند رخ دهد و کمتر از آن غیرممکن است.کروم می تواند به عنوان یک عنصر سخت کننده استفاده شود و اغلب با یک عنصر سخت کننده مانند نیکل برای ایجاد خواص مکانیکی برتر استفاده می شود.

فولادهای ضد زنگ دوبلکس – SAF 2205 – 1.4462

یک فولاد زنگ نزن دوبلکس متداول SAF 2205 (یک علامت تجاری متعلق به سندویک برای فولاد ضد زنگ دوبلکس 22Cr (فریتی-آستنیتی)) است که معمولاً حاوی 22٪ کروم و 5٪ نیکل است.مقاومت در برابر خوردگی عالی و استحکام بالایی دارد، 2205 پرکاربردترین فولاد ضد زنگ دوبلکس است.کاربردهای SAF 2205 در صنایع زیر می باشد:

- حمل و نقل، ذخیره سازی و پردازش شیمیایی

- تجهیزات پردازش

- کلرید بالا و محیط های دریایی

- اکتشاف نفت و گاز

- ماشین آلات کاغذ

خواص فولاد ضد زنگ دوبلکس

خواص مواد خواص فشرده هستند، به این معنی که آنها مستقل از مقدار جرم هستند و ممکن است در هر لحظه از مکانی به مکان دیگر در سیستم متفاوت باشند.علم مواد شامل مطالعه ساختار مواد و ارتباط آنها با خواص آنها (مکانیکی، الکتریکی و غیره) است.هنگامی که دانشمندان مواد از این همبستگی ساختار-ویژگی مطلع شدند، سپس می توانند به مطالعه عملکرد نسبی یک ماده در یک کاربرد معین بپردازند.عوامل اصلی تعیین کننده ساختار یک ماده و در نتیجه خواص آن، عناصر شیمیایی تشکیل دهنده آن و نحوه پردازش آن به شکل نهایی آن است.

خواص مکانیکی فولاد ضد زنگ دوبلکس

مواد اغلب برای کاربردهای مختلف انتخاب می شوند زیرا ترکیبات مطلوبی از ویژگی های مکانیکی دارند.برای کاربردهای ساختاری، خواص مواد بسیار مهم است و مهندسان باید آنها را در نظر بگیرند.

استحکام فولاد ضد زنگ دوبلکس

در مکانیک مواد،استحکام یک مادهتوانایی آن در تحمل بار اعمال شده بدون شکست یا تغییر شکل پلاستیک است.استحکام مواد رابطه بین بارهای خارجی اعمال شده به یک ماده و تغییر شکل یا تغییر در ابعاد مواد را در نظر می گیرد.استحکام یک ماده توانایی آن در تحمل این بار اعمال شده بدون شکست یا تغییر شکل پلاستیک است.

استحکام کششی نهایی

استحکام کششی نهایی فولاد ضد زنگ دوبلکس - SAF 2205 620 مگاپاسکال است.

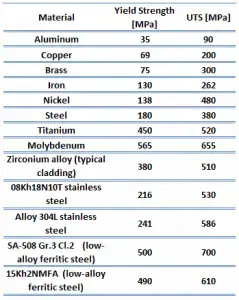

رااستحکام کششی نهاییحداکثر در مهندسی استمنحنی تنش-کرنش.این مربوط به حداکثر تنش تحمل شده توسط یک سازه در کشش است.استحکام کششی نهایی اغلب به "استحکام کششی" یا "نهایی" کوتاه می شود.اگر این استرس اعمال شود و حفظ شود، شکستگی ایجاد می شود.اغلب، این مقدار به طور قابل توجهی بیشتر از تنش تسلیم است (50 تا 60 درصد بیشتر از تسلیم برخی از انواع فلزات).هنگامی که یک ماده انعطاف پذیر به استحکام نهایی خود می رسد، در جایی که سطح مقطع به صورت موضعی کاهش می یابد، گردنی را تجربه می کند.منحنی تنش-کرنش دارای تنش بالاتر از مقاومت نهایی نیست.حتی اگر تغییر شکل ها می توانند به افزایش خود ادامه دهند، استرس معمولاً پس از دستیابی به استحکام نهایی کاهش می یابد.این یک ملک فشرده است;بنابراین، مقدار آن به اندازه نمونه آزمایشی بستگی ندارد.با این حال، این امر به عوامل دیگری مانند آماده سازی نمونه، وجود یا عدم وجود عیوب سطحی و دمای محیط آزمایش و مواد بستگی دارد.استحکام کششی نهایی از 50 مگاپاسکال برای آلومینیوم تا 3000 مگاپاسکال برای فولاد بسیار با مقاومت متفاوت است.

رااستحکام کششی نهاییحداکثر در مهندسی استمنحنی تنش-کرنش.این مربوط به حداکثر تنش تحمل شده توسط یک سازه در کشش است.استحکام کششی نهایی اغلب به "استحکام کششی" یا "نهایی" کوتاه می شود.اگر این استرس اعمال شود و حفظ شود، شکستگی ایجاد می شود.اغلب، این مقدار به طور قابل توجهی بیشتر از تنش تسلیم است (50 تا 60 درصد بیشتر از تسلیم برخی از انواع فلزات).هنگامی که یک ماده انعطاف پذیر به استحکام نهایی خود می رسد، در جایی که سطح مقطع به صورت موضعی کاهش می یابد، گردنی را تجربه می کند.منحنی تنش-کرنش دارای تنش بالاتر از مقاومت نهایی نیست.حتی اگر تغییر شکل ها می توانند به افزایش خود ادامه دهند، استرس معمولاً پس از دستیابی به استحکام نهایی کاهش می یابد.این یک ملک فشرده است;بنابراین، مقدار آن به اندازه نمونه آزمایشی بستگی ندارد.با این حال، این امر به عوامل دیگری مانند آماده سازی نمونه، وجود یا عدم وجود عیوب سطحی و دمای محیط آزمایش و مواد بستگی دارد.استحکام کششی نهایی از 50 مگاپاسکال برای آلومینیوم تا 3000 مگاپاسکال برای فولاد بسیار با مقاومت متفاوت است.

قدرت تسلیم

استحکام تسلیم فولاد ضد زنگ دوبلکس - SAF 2205 440 مگاپاسکال است.

رانقطه تسلیمنقطه روی الف استمنحنی تنش-کرنشکه نشان دهنده حد رفتار الاستیک و رفتار پلاستیک اولیه است.استحکام تسلیم یا تنش تسلیم خاصیت ماده است که به عنوان تنشی که در آن ماده شروع به تغییر شکل پلاستیکی می کند تعریف می شود.در مقابل، نقطه تسلیم نقطه ای است که تغییر شکل غیرخطی (الاستیک + پلاستیک) شروع می شود.قبل از نقطه تسلیم، ماده به صورت ارتجاعی تغییر شکل داده و با حذف تنش وارده به شکل اولیه خود باز می گردد.پس از عبور از نقطه تسلیم، بخشی از تغییر شکل دائمی و غیر قابل برگشت خواهد بود.برخی از فولادها و مواد دیگر رفتاری را نشان می دهند که پدیده نقطه تسلیم نامیده می شود.استحکام تسلیم از 35 مگاپاسکال برای آلومینیوم کم استحکام تا بیش از 1400 مگاپاسکال برای فولاد با مقاومت بالا متغیر است.

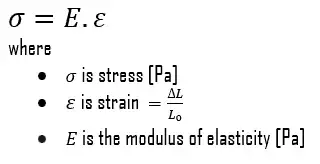

مدول الاستیسیته یانگ

مدول الاستیسیته یانگ فولاد ضد زنگ دوبلکس – SAF 2205 200 گیگا پاسکال است.

مدول الاستیسیته یانگمدول الاستیک برای تنش کششی و فشاری در رژیم الاستیسیته خطی یک تغییر شکل تک محوری است و معمولاً با آزمایشهای کششی ارزیابی میشود.تا تنش محدود، یک بدن قادر خواهد بود ابعاد خود را با برداشتن بار بازیابی کند.تنش های اعمال شده باعث می شود اتم ها در یک بلور از موقعیت تعادل خود حرکت کنند و همه اینهااتم هابه همان میزان جابه جا می شوند و هندسه نسبی خود را حفظ می کنند.هنگامی که تنش ها حذف می شوند، همه اتم ها به موقعیت اولیه خود باز می گردند و هیچ تغییر شکل دائمی رخ نمی دهد.مطابق باقانون هوکتنش متناسب با کرنش (در ناحیه کشسان) است و شیب مدول یانگ است.مدول یانگ برابر است با تنش طولی تقسیم بر کرنش.

سختی فولاد ضد زنگ دوبلکس

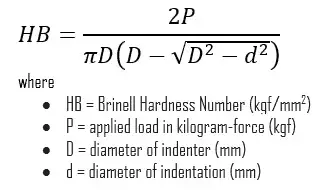

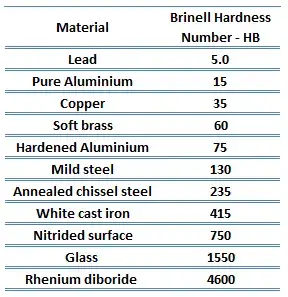

سختی برینل فولادهای زنگ نزن دوبلکس - SAF 2205 تقریباً 217 مگاپاسکال است.

در علم مواد،سختیتوانایی مقاومت در برابر فرورفتگی سطح (تغییر شکل پلاستیک موضعی) و خراش است.سختی احتمالاً بدترین ویژگی ماده است که تعریف نشده است زیرا ممکن است نشان دهنده مقاومت در برابر خراشیدگی، سایش، فرورفتگی یا حتی مقاومت در برابر شکل دادن یا تغییر شکل موضعی پلاستیک باشد.سختی از نقطه نظر مهندسی مهم است زیرا مقاومت در برابر سایش ناشی از اصطکاک یا فرسایش بخار، روغن و آب به طور کلی با سختی افزایش می یابد.

در علم مواد،سختیتوانایی مقاومت در برابر فرورفتگی سطح (تغییر شکل پلاستیک موضعی) و خراش است.سختی احتمالاً بدترین ویژگی ماده است که تعریف نشده است زیرا ممکن است نشان دهنده مقاومت در برابر خراشیدگی، سایش، فرورفتگی یا حتی مقاومت در برابر شکل دادن یا تغییر شکل موضعی پلاستیک باشد.سختی از نقطه نظر مهندسی مهم است زیرا مقاومت در برابر سایش ناشی از اصطکاک یا فرسایش بخار، روغن و آب به طور کلی با سختی افزایش می یابد.

تست سختی برینلیکی از تست های سختی دندانه ای است که برای تست سختی ایجاد شده است.در آزمایش برینل، یک فرورفتگی کروی و سخت تحت یک بار خاص به سطح فلزی که باید آزمایش شود، فشار داده می شود.آزمایش معمولی از یک توپ فولادی سخت شده با قطر 10 میلی متر (0.39 اینچ) به عنوان یک فرورفتگی با نیروی 3000 کیلوگرم برف (29.42 kN؛ 6614 پوند برف) استفاده می کند.بار برای یک زمان مشخص (بین 10 تا 30 ثانیه) ثابت نگه داشته می شود.برای مواد نرم تر، نیروی کمتری استفاده می شود.برای مواد سخت تر، یک توپ کاربید تنگستن جایگزین توپ فولادی می شود.

این آزمایش نتایج عددی را برای تعیین کمیت سختی یک ماده ارائه می دهد که با عدد سختی برینل - HB بیان می شود.عدد سختی برینل توسط متداولترین استانداردهای تست (ASTM E10-14[2] و ISO 6506–1:2005) به عنوان HBW (H از سختی، B از برینل، و W از مواد فرورفتگی، تنگستن) تعیین میشود. (ولفرام) کاربید).در استانداردهای قبلی، HB یا HBS برای اشاره به اندازه گیری های انجام شده با دندانه های فولادی استفاده می شد.

عدد سختی برینل (HB) بار تقسیم بر مساحت سطح فرورفتگی است.قطر قالب با میکروسکوپ با مقیاس روی هم اندازه گیری می شود.عدد سختی برینل از رابطه زیر محاسبه می شود:

روش های آزمایشی مختلفی در استفاده رایج وجود دارد (به عنوان مثال، برینل،Knoop،ویکرز، وراکول).جداولی وجود دارد که اعداد سختی را از روشهای مختلف آزمایش که در آن همبستگی قابل اعمال است، مرتبط میکند.در همه مقیاس ها، عدد سختی بالا نشان دهنده یک فلز سخت است.

خواص حرارتی فولاد ضد زنگ دوبلکس

خواص حرارتی مواد به واکنش مواد به تغییرات آنها اشاره دارددرجه حرارتو کاربردحرارت.به عنوان یک جامد جذب می شودانرژیبه صورت گرما دمای آن بالا رفته و ابعاد آن افزایش می یابد.اما مواد مختلف به اعمال گرما واکنش متفاوتی نشان می دهند.

ظرفیت گرمایی،انبساط حرارتی، ورسانایی گرماییاغلب در استفاده عملی جامدات حیاتی هستند.

نقطه ذوب فولاد ضد زنگ دوبلکس

نقطه ذوب فولاد ضد زنگ دوبلکس - فولاد SAF 2205 حدود 1450 درجه سانتیگراد است.

به طور کلی، ذوب تغییر فاز یک ماده از فاز جامد به مایع است.رانقطه ذوبیک ماده دمایی است که در آن این تغییر فاز رخ می دهد.نقطه ذوب همچنین شرایطی را تعریف می کند که جامد و مایع می توانند در تعادل باشند.

رسانایی حرارتی فولاد ضد زنگ دوبلکس

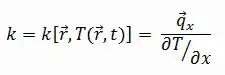

رسانایی حرارتی فولادهای ضد زنگ دوبلکس - SAF 2205 19 W/(m. K) است.

ویژگی های انتقال حرارت مواد جامد با خاصیتی به نام سنجیده می شودرسانایی گرمایی، k (یا λ)، اندازه گیری شده در W/mK توانایی یک ماده برای انتقال گرما از طریق یک ماده توسطهدایت.توجه داشته باشید کهقانون فوریهبرای همه مواد، صرف نظر از حالت آن (جامد، مایع یا گاز) کاربرد دارد.بنابراین برای مایعات و گازها نیز تعریف شده است.

رارسانایی گرماییاکثر مایعات و جامدات با دما متفاوت است و برای بخارات نیز به فشار بستگی دارد.به طور کلی:

اکثر مواد تقریباً همگن هستند، بنابراین ما معمولاً می توانیم k = k (T) بنویسیم.تعاریف مشابهی با رسانایی حرارتی در جهتهای y و z (ky، kz) مرتبط است، اما برای یک ماده همسانگرد، هدایت حرارتی مستقل از جهت انتقال است، kx = ky = kz = k.

زمان ارسال: فوریه-04-2023